Kompletná znalosť obrábacích centier, žiadne častejšie chyby po prečítaní!

Obrábacie centrum integruje ropu, plyn, elektrinu a numerické riadenie a môže dosiahnuť jednorazové upnutie rôznych zložitých dielov, ako sú kotúče, dosky, škrupiny, vačky, formy atď. Dokáže dokončiť rôzne procesy, ako je vŕtanie, frézovanie, atď. vŕtanie, rozširovanie, záves a pevné závitovanie, vďaka čomu je ideálnym zariadením pre vysoko presné obrábanie. V tomto článku sa podelíme o zručnosti používania obrábacieho centra z nasledujúcich aspektov:

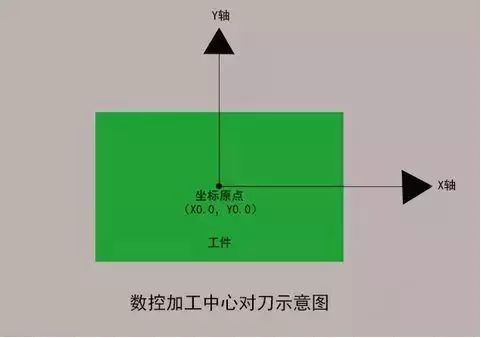

Ako zarovnať rezné nástroje v obrábacom centre?

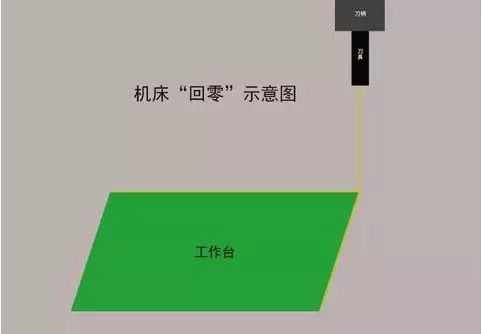

1. Návrat na nulu (návrat na pôvod obrábacieho stroja)

Pred nastavením nástroja je potrebné vykonať operáciu návratu na nulu (návrat na pôvod obrábacieho stroja), aby sa vymazali údaje súradníc z predchádzajúcej operácie. Všimnite si, že všetky osi X, Y a Z sa musia vrátiť na nulu.

2. Otáčanie vretena dopredu

Pomocou režimu "MDI" zadajte príkazový kód na otáčanie vretena dopredu a udržiavanie strednej rýchlosti otáčania. Potom prepnite do režimu "ručného kolesa" a ovládajte pohyb obrábacieho stroja úpravou rýchlosti pomocou prevodu.

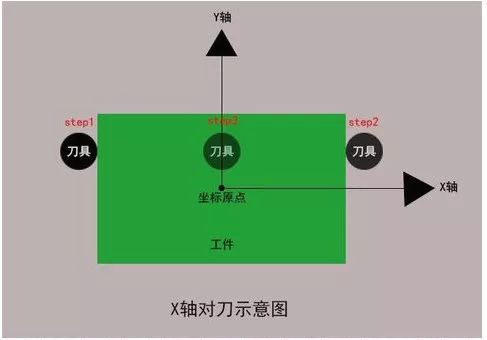

3. Zarovnanie noža v smere X

Jemne sa dotknite pravej strany obrobku rezným nástrojom, aby ste vynulovali relatívne súradnice obrábacieho stroja; Zdvihnite nástroj v smere Z, potom ho presuňte na ľavú stranu obrobku a posuňte ho dole v smere Z do rovnakej výšky ako predtým. Jemne sa dotknite nástroja obrobku a nástroj zdvihnite. Zaznamenajte hodnotu X relatívnej súradnice obrábacieho stroja, posuňte nástroj na polovicu hodnoty X relatívnej súradnice obrábacieho stroja, zaznamenajte hodnotu X absolútnej súradnice obrábacieho stroja a vložte ju do súradnice systému stlačením (PUT).

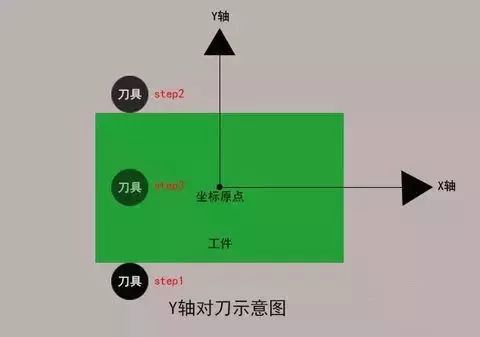

4. Zarovnanie noža v smere Y

Jemne sa dotknite prednej časti obrobku rezným nástrojom, aby ste vynulovali relatívne súradnice obrábacieho stroja; Zdvihnite nástroj v smere Z, potom ho presuňte na zadnú stranu obrobku a posuňte ho dole v smere Z do rovnakej výšky ako predtým. Jemne sa dotknite nástroja obrobku a nástroj zdvihnite. Zaznamenajte hodnotu Y relatívnej súradnice obrábacieho stroja, posuňte nástroj na polovicu hodnoty Y relatívnej súradnice, zaznamenajte hodnotu Y absolútnej súradnice obrábacieho stroja a vložte ju do súradnicového systému podľa ( Vstup).

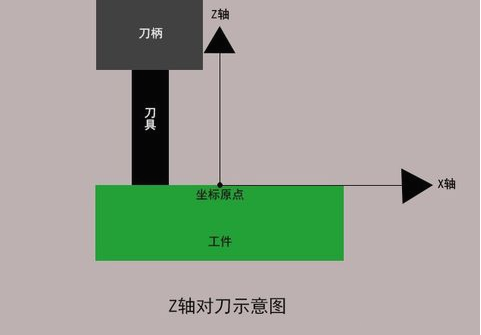

5. Zarovnanie noža v smere Z

Presuňte nástroj na povrch obrobku, ktorý musí byť zarovnaný s nulovým bodom osi Z. Pomaly pohybujte nástrojom, kým sa zľahka nedotkne povrchu obrobku. V tomto čase zaznamenajte hodnotu osi Z do súradnicového systému obrábacieho stroja a stlačením (PUT) zadajte súradnicový systém.

6. Vreteno sa prestane otáčať

Najprv zastavte otáčanie vretena a presuňte ho do vhodnej polohy. Získajte obrábací program a pripravte sa na formálne obrábanie.

Ako obrábacie centrá vyrábajú a spracovávajú diely, ktoré sú náchylné na deformáciu?

Pre diely s nízkou hmotnosťou, slabou tuhosťou a slabou pevnosťou sú náchylné na deformáciu v dôsledku namáhania a tepla počas procesu obrábania, čo vedie k vysokej miere odpadu a výraznému zvýšeniu nákladov. Pre takéto časti musíme najprv pochopiť dôvody deformácie:

Silová deformácia:

Tento typ dielu má tenkú stenu a pri pôsobení upínacej sily je ľahké mať nerovnomernú hrúbku počas procesu obrábania a rezania. Elasticita je slabá a tvar dielu sa ťažko obnovuje sám.

Tepelná deformácia:

Obrobok má ľahkú a tenkú textúru a počas procesu rezania môže radiálna sila spôsobiť tepelnú deformáciu obrobku, čo má za následok nepresné rozmery.

Vibračná deformácia:

Pri pôsobení radiálnej reznej sily sú diely náchylné na vibrácie a deformáciu, čo ovplyvňuje rozmerovú presnosť, tvar, presnosť polohy a drsnosť povrchu obrobku.

Metódy spracovania ľahko deformovateľných dielov:

Deformovateľné časti, reprezentované tenkostennými časťami, je možné rezať vysokou rýchlosťou s malými rýchlosťami posuvu, aby sa znížila rezná sila na obrobok počas spracovania. Väčšinu rezného tepla zároveň odvádzajú triesky odlietajúce od obrobku vysokou rýchlosťou, čím sa znižuje teplota obrobku a znižuje sa jeho tepelná deformácia.

Prečo je potrebné nástroje obrábacích centier pasivovať?

CNC rezacie nástroje nie sú tak rýchle, ako je to možné, prečo je potrebné ich pasivovať? V skutočnosti pasivácia nástrojov nie je to, čomu ľudia doslova rozumejú, ale spôsob, ako zlepšiť životnosť nástrojov. Zlepšite kvalitu nástroja pomocou procesov, ako je vyrovnávanie, leštenie a odhrotovanie. Toto je vlastne normálny proces pre rezné nástroje po precíznom brúsení a pred povrchovou úpravou.

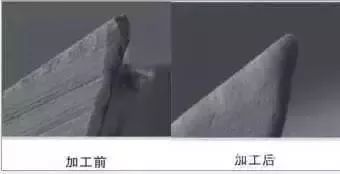

▲ Porovnanie pasivácie nástroja

Rezné nástroje budú pred výrobou brúsené brúsnym kotúčom, ale brúsenie môže spôsobiť rôzne stupne mikrovrubov. Počas vysokorýchlostného rezania sa mikrozárezy v obrábacích centrách môžu ľahko rozširovať, čím sa urýchľuje opotrebovanie a poškodenie nástroja. V modernej technológii rezania sú prísne požiadavky na stabilitu a presnosť rezných nástrojov. Preto musia CNC rezné nástroje pred povlakovaním prejsť pasiváciou na reznej hrane, aby sa zabezpečila pevnosť a životnosť povlaku. Medzi výhody pasivácie nástrojov patria:

1. Odolnosť voči fyzickému opotrebovaniu rezných nástrojov

Počas procesu rezania sa povrch nástroja postupne opotrebuje obrobkom a rezná hrana je tiež náchylná na plastickú deformáciu pri vysokej teplote a tlaku. Pasivačná úprava rezných nástrojov môže pomôcť zlepšiť ich tuhosť a zabrániť predčasnej strate rezného výkonu.

2. Udržujte hladkosť obrobku

Otrepy na reznej hrane nástroja môžu spôsobiť opotrebovanie nástroja a povrch obrobku bude tiež drsný. Po pasivačnej úprave bude rezná hrana nástroja veľmi hladká a jav zrútenia hrany sa zodpovedajúcim spôsobom zníži a tiež sa zlepší hladkosť povrchu obrobku.

3. Pohodlné odstraňovanie triesok z drážky

Leštenie drážok rezných nástrojov môže zlepšiť kvalitu povrchu a výkon pri odstraňovaní triesok. Čím hladší je povrch drážky, tým lepšie je odstraňovanie triesok a je možné dosiahnuť koherentnejšie rezanie. Po pasivácii a leštení zanechajú CNC rezné nástroje v obrábacom centre na povrchu veľa malých otvorov. Tieto malé otvory môžu počas spracovania absorbovať viac reznej kvapaliny, čo výrazne znižuje teplo generované počas rezania a výrazne zlepšuje rýchlosť rezania.

Ako môžu obrábacie centrá znížiť drsnosť povrchu obrobkov?

Drsnosť povrchu dielcov je jedným z častých problémov CNC obrábacích centier, čo priamo odráža kvalitu obrábania. Ako ovládať drsnosť povrchu pri obrábaní dielov, musíme najprv dôkladne analyzovať dôvody drsnosti povrchu, najmä vrátane: stôp po nástrojoch spôsobených počas frézovania; Tepelná deformácia alebo plastická deformácia spôsobená oddelením rezu; Trenie medzi reznými nástrojmi a povrchmi obrábania.

Pri výbere drsnosti povrchu obrobku by mala spĺňať nielen funkčné požiadavky povrchu dielu, ale mala by tiež zvážiť ekonomickú racionalitu. Za predpokladu splnenia funkcie rezania by sa mali čo najviac zvoliť väčšie referenčné hodnoty drsnosti povrchu, aby sa znížili výrobné náklady. Ako vykonávateľ rezného centra by mal rezný nástroj venovať pozornosť každodennej údržbe a včasnému brúseniu, aby sa predišlo drsnosti povrchu spôsobenej príliš tupým nástrojom.

Čo treba urobiť potom, čo obrábacie centrum dokončí svoju prácu?

Tradičné predpisy o procese obrábania pre obrábacie centrá sú vo všeobecnosti rovnaké, s hlavným rozdielom, že obrábacie centrá dokončia všetky procesy rezania prostredníctvom jediného procesu upnutia a nepretržitého automatického obrábania. Obrábacie centrá preto musia po dokončení CNC obrábania vykonávať určité post-processingové práce.

1. Vykonajte čistenie. Po dokončení reznej úlohy by obrábacie centrum malo okamžite odstrániť triesky, utrieť obrábací stroj a udržiavať čistý stav s prostredím pri používaní obrábacieho stroja.

2. Pri kontrole a výmene príslušenstva je v prvom rade potrebné venovať pozornosť kontrole olejovej stieracej dosky na vodiacej lište. Ak dôjde k opotrebovaniu, je potrebné ho včas vymeniť. Skontrolujte stav mazacieho oleja a chladiacej kvapaliny. Ak dôjde k zákalu, je potrebné ho včas vymeniť. Ak je hladina vody pod značkou, mala by sa doplniť.

3. Postup vypínania by mal byť štandardizovaný a napájanie a hlavné napájanie na ovládacom paneli obrábacieho stroja by sa malo postupne vypínať. Ak neexistujú špeciálne okolnosti a požiadavky, mal by sa dodržiavať princíp prvého návratu na nulu, manuálneho, krokového a automatického. Prevádzka obrábacieho centra by mala tiež začínať nízkou rýchlosťou, strednou rýchlosťou a potom vysokou rýchlosťou. Prevádzkový čas pri nízkej a strednej rýchlosti by pred začatím práce nemal byť kratší ako 2-3 minút bez akýchkoľvek abnormálnych podmienok.

4. Štandardizujte operáciu a neudierajte, neopravujte ani neopravujte obrobok na skľučovadle alebo na hrote. Pred pokračovaním v ďalšom kroku operácie je potrebné potvrdiť, že obrobok a nástroj sú upnuté. Bezpečnostné a ochranné zariadenia na obrábacom stroji sa nesmú svojvoľne demontovať ani presúvať. Najefektívnejšie spracovanie je skutočne bezpečné spracovanie. Ako efektívne spracovateľské zariadenie musí byť prevádzka obrábacieho centra pri odstavení primeraná a štandardizovaná. Nejde len o udržanie aktuálne ukončeného procesu, ale aj o prípravu na ďalší štart.