Bežné chyby a ich príčiny v procese lisovania

Lisovacia forma je špeciálne technologické zariadenie, ktoré spracováva materiály na diely (alebo polotovary) pri lisovaní.

Klasifikujte podľa charakteru procesu: dierovacia matrica, ohýbacia matrica, hlbokoťažná matrica, tvarovacia matrica atď.

Klasifikácia na základe stupňa kombinácie procesov: jednoprocesová forma, kompozitná forma a progresívna forma.

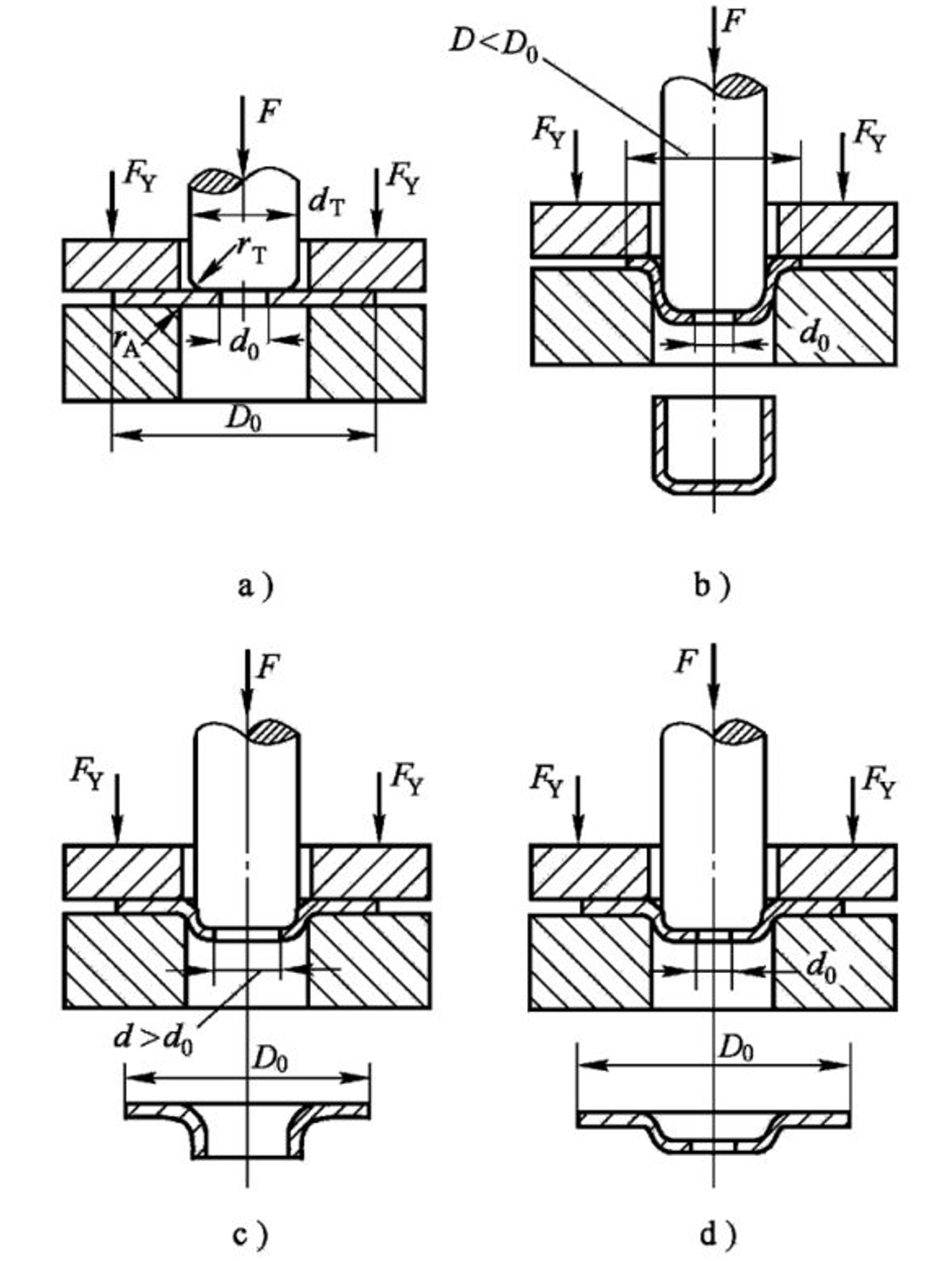

a) Tvarovacia matrica b) Predlžovacia matrica c) Lemovacia matrica d) Vydutá matrica

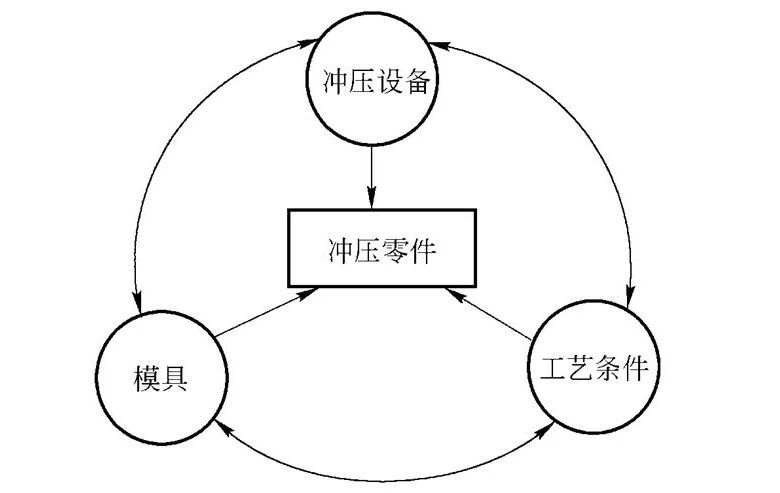

Tri prvky výroby razenia: rozumný proces razenia, pokročilé formy a efektívne raziace zariadenie.

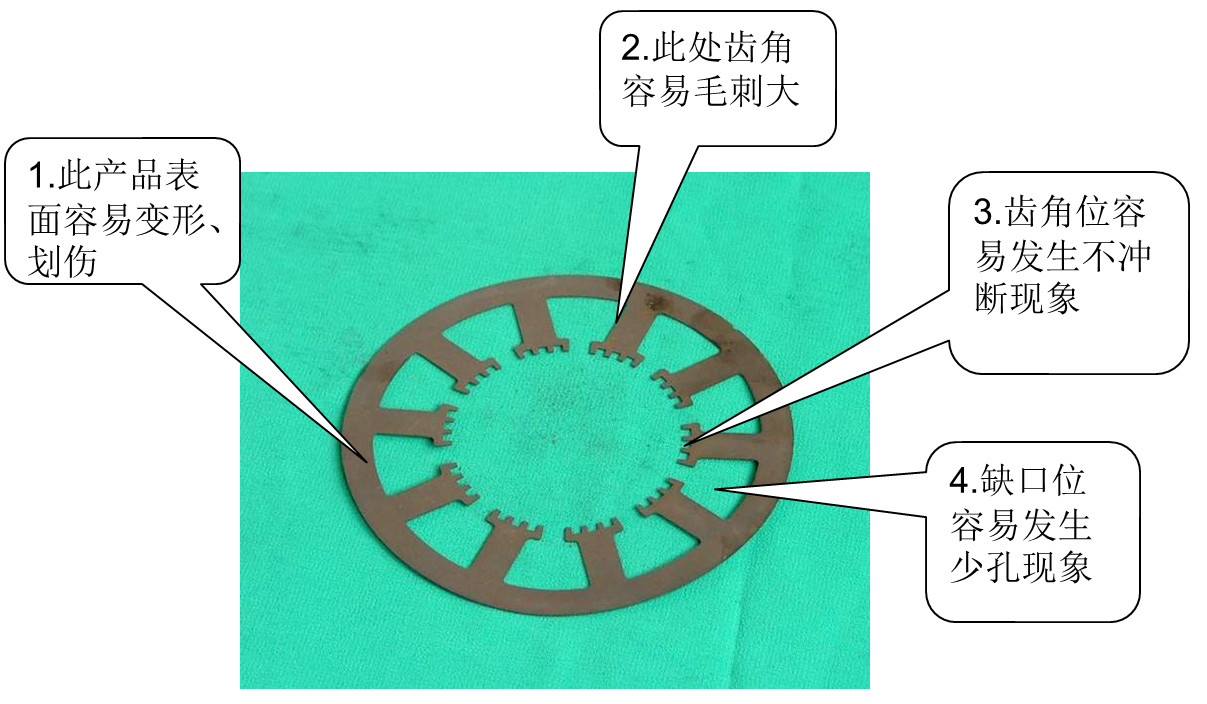

1. Vysekávanie, dierovanie a orezávanie

Chyby: Nadmerné otrepy, deformácia, povrchové škrabance, nesúlad veľkosti, chýbajúce otvory atď

1) Nadmerné otrepy: Medzera medzi konvexnými a konkávnymi formami je príliš veľká alebo príliš malá; Opotrebenie čepele; Nízka presnosť vedenia; Polohy konvexných a konkávnych foriem nie sú sústredné.

2) Deformácia: Rozstup otvorov je príliš malý; Zlé prispôsobenie medzi prítlačnou doskou a konkávnym povrchom modelu; Nadmerná vôľa atď.

3) Povrchové škrabance: počas prevádzky sa vyskytujú javy ako ťahanie a ťahanie; Škrabance a iné poškodenia počas procesu strihania plechu.

4) Nesúlad veľkosti: Neadekvátne kŕmenie; Poškodené alebo uvoľnené polohovacie zariadenie, posunutie polohy atď.

5) Menej otvoru: dierovač je zlomený; Nedostatočná dĺžka razníka atď.

Miesta defektov sú náchylné na výskyt vo výrobkoch, ako je rezanie, dierovanie a orezávanie

2. 拉延

Vytiahnuté výrobky sú náchylné na miesta defektov

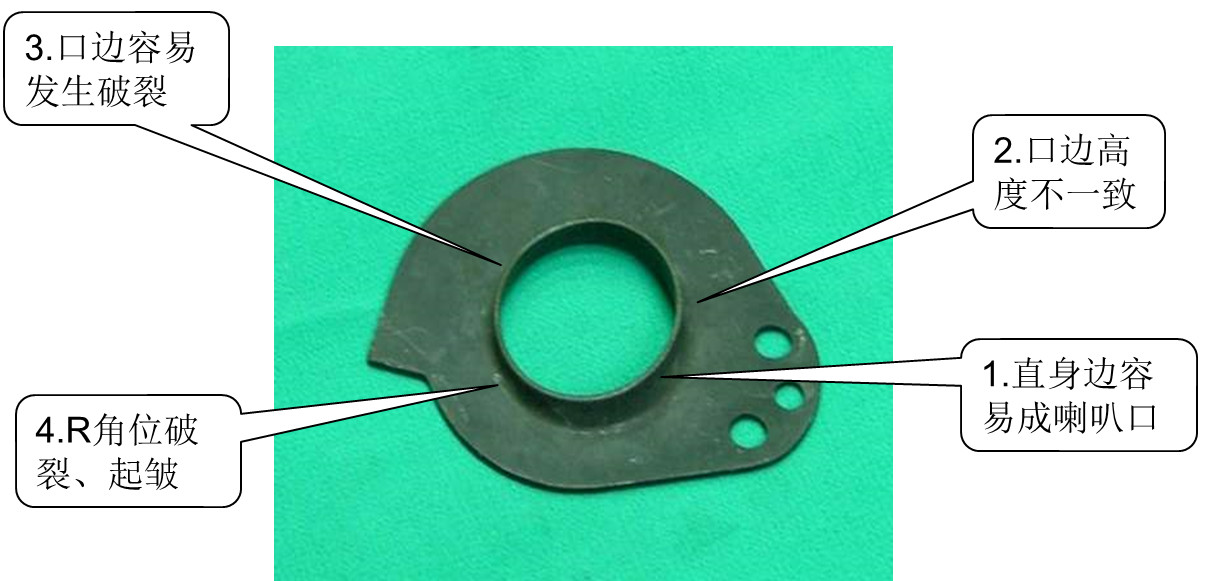

3. Obrubovanie

Chyby: Nerovnomerné preklopenie, nekonzistentná výška preklopenia, hrubé preklopenie, prasknuté preklopenie atď.

1) Nerovnomerné preklápanie: Medzera medzi konvexnými a konkávnymi formami je príliš veľká.

2) Nekonzistentná výška preklopenia: nerovnomerná medzera medzi konvexnými a konkávnymi formami; Nepresné umiestnenie; Veľkosť vypadnutých častí nie je presná.

3) Preklápanie a zdrsňovanie: Na ostrí čepele sú jazvy; Nečistoty na povrchu dielov; Tvrdosť reznej hrany je príliš nízka.

4) Ohýbanie a praskanie: veľké otrepy počas orezávania hrán; Medzera medzi konvexnou a konkávnou formou je príliš malá; Tvar prevráteného okraja má náhlu zmenu.

Výrobky s chlopňami sú náchylné na miesta s chybami

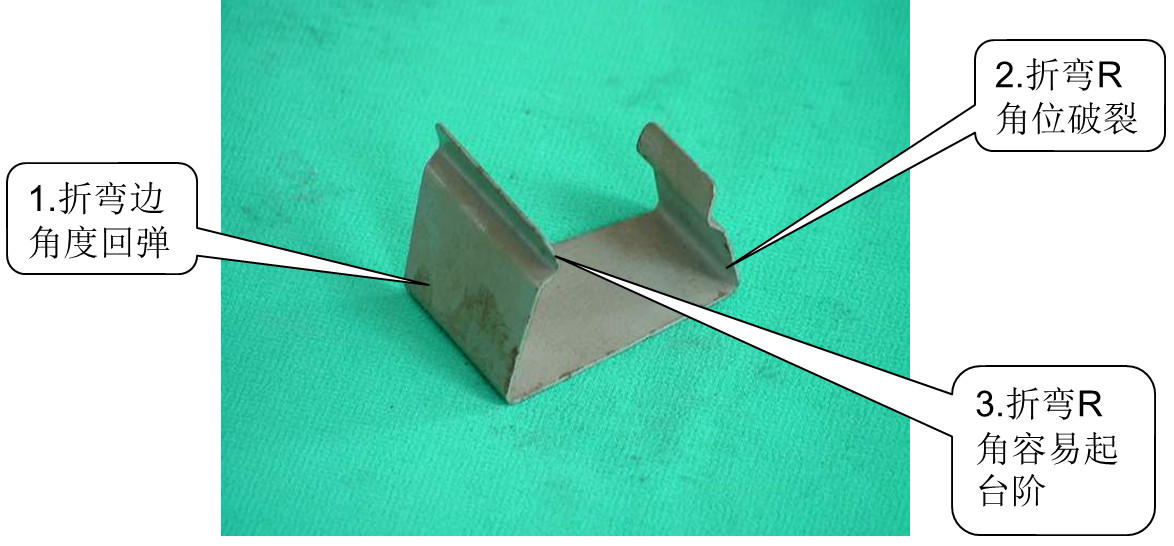

4. Ohýbanie

Chyby: Nekvalifikovaný uhol ohybu, prasknutá hrana ohybu, schodíky v R rohu ohybu atď.

1) Nekvalifikovaný uhol ohybu: Medzera medzi konvexnými a konkávnymi formami je príliš veľká a zodpovedajúci uhol medzi konvexnými a konkávnymi formami sa nezhoduje. Hrúbka materiálu dosky je nerovnomerná.

2) Zlomená ohybová hrana: Medzera medzi konvexnými a konkávnymi formami je príliš malá; Uhol ohybu je príliš malý; Nadmerná sila dierovania a vysoká rýchlosť; Materiál dosky je mierne tvrdý.

3) Uhol ohybu R s krokmi: uhol ohybu konvexných a konkávnych foriem je príliš veľký; Nadmerný vonkajší uhol R; Ohýbacia sila je príliš malá.

Miesto, kde sa pri ohýbaných výrobkoch môžu vyskytnúť chyby

5. Šrot skákací otvor

1) Dĺžka raznice nestačí. Vložte dierovač do konkávnej formy podľa reznej hrany razníka a pridajte 1 mm, aby ste nahradili razník;

2) Medzera medzi konkávnymi formami je príliš veľká. Vyrežte do formy, aby ste zmenšili medzeru, alebo použite poťahovací stroj na zníženie medzery;

3) Ak nie je dierovač alebo šablóna demagnetizovaná, použite demagnetizér na demagnetizáciu dierovača alebo šablóny.

6. Blokovanie odpadu

1) Malé alebo nesprávne zarovnané vypúšťacie otvory zväčšujú vypúšťacie otvory, aby sa zabezpečilo hladké vypúšťanie;

2) Otvor pre materiál má skosenie, zväčšite veľkosť otvoru pre materiál, aby ste odstránili skosenie;

3) Rezná hrana nie je skosená a kužeľ na rezanie čiary alebo rozťahovací otvor na protiľahlej strane zmenšuje dĺžku polohy rovnej steny;

4) Poloha rovná stene čepele je príliš dlhá a vŕtanie na opačnej strane skracuje polohu rovnej steny čepele;

5) Okraj čepele sa zrútil, čo spôsobilo ostrú hranu, čo malo za následok zablokovanie materiálu a opätovné brúsenie ostria čepele.

7. Slabý vzhľad

1) ostrie čepele sa zrútilo, čo spôsobilo, že čepeľ sa príliš zväčšila a ostrie čepele prebrúsilo;

2) Medzera medzi razníkom a matricou je príliš veľká a drôt je zarezaný do bloku a medzera je znovu prispôsobená;

3) Hladkosť konkávnej čepele matrice je zlá a leštená hrana čepele je v polohe rovnej steny;

4) Medzera medzi razníkom a matricou je príliš malá, uložte matricu a upravte medzeru;

5) Sila vrchného materiálu je príliš veľká, vytiahnite čepeľ v opačnom smere, aby ste vymenili pružinu a znížte silu vrchného materiálu.

8. Nerovnomerné orezávanie

1) Polohovanie nastavenia odsadenia polohy;

2) Existuje jednostranné tvarovanie, zvýšenie sily ťahania a lisovania materiálu a nastavenie polohy;

3) Konštrukčná chyba, ktorá má za následok nerovnomerné pripojenie nástroja a rezné doštičky;

4) Kŕmenie nie je dovolené upravovať kŕmidlo;

5) Vyskytla sa chyba vo výpočte kroku podávania. Prepočítajte krok a zmeňte polohu nástroja.

9. Razník je náchylný na zlomenie

1) Výška zatvárania je príliš nízka a rezná hrana razníka je príliš dlhá. Nastavte výšku zatvárania;

2) Nesprávne umiestnenie materiálu spôsobilo, že dierovač odrezal jednu stranu a polohovacie alebo podávacie zariadenie sa zlomilo v dôsledku nerovnomernej sily;

3) Odpadový materiál zo spodnej formy blokuje reznú hranu, čo spôsobuje zlomenie razníka a opätovné vyvŕtanie veľkého otvoru na podávanie, aby sa zabezpečilo hladké podávanie;

4) Opravte alebo prerežte pevnú časť (svorku) razníka s vodiacou časťou tak, aby sa razník pohyboval hladko hore a dole (udieranie do dosky) posunutý;

5) Zlé vedenie dosky spôsobilo, že razník bol vystavený jednostrannej sile a medzera medzi doskami bola opravená;

6) Čepeľ dierovača je príliš krátka, čo zasahuje do dierovacej dosky a nahrádza razidlo, čím sa zväčšuje dĺžka časti čepele;

7) Razník nie je správne upevnený a ak sa pohybuje hore a dole, mal by byť znovu upevnený, aby sa zabránilo jeho pohybu hore a dole;

8) Dierovacia čepeľ nie je ostrá a je potrebné ju prebrúsiť;

9) Povrch razidla je poškriabaný a vystavený nerovnomernej sile počas odoberania materiálu. Znova vymeňte razník;

10) Dierovač je príliš tenký, príliš dlhý a sila nie je dostatočná. Zmeňte typ razníka znova;

11) Tvrdosť dierovača je príliš vysoká a materiál dierovača je nesprávny. Vymeňte dierovací materiál a upravte tvrdosť tepelného spracovania.

10. Železné piliny

1) Prepočítajte polohu výstuže alebo polohu ohybu v dôsledku nesúososti výstuže;

2) Ak je ohybová medzera príliš malá, vytlačte železné piliny, aby ste medzeru upravili, alebo vybrúste tvarovaný blok alebo vybrúste tvarovaný razník;

3) Ohýbacia konvexná forma je príliš ostrá na opravu uhla R;

4) Ak je pre reznú hranu príliš málo materiálu, znovu pripojte reznú hranu;

5) Prítlačná lišta je príliš úzka a je potrebné ju znova prebrúsiť.

11. Slabé klíčenie

1) Stred spodného otvoru púčika sa nezhoduje so stredom dierovača púčikov, aby sa určila správna stredová poloha, alebo sa posunula poloha dierovača púčikov, alebo sa posunul do preddierovacej polohy okraja púčika vysoký okraj nízky alebo rovnomerné pretrhnutie alebo nastavenie polohy;

2) Nerovnomerná medzera medzi konkávnymi formami, čo má za následok nízke alebo dokonca zlomené medzery medzi výhonkami, vysokými okrajmi a výhonkami na opravu okrajov;

3) Spodný otvor na klíčenie nespĺňa požiadavky, čo má za následok výšku klíčenia a prepočítanie otvoru spodného otvoru, zvýšenie alebo zníženie odchýlky priemeru vopred vyrazených otvorov a dokonca aj prasknutie.

12. Zlé formovanie

1) Konvexná tvarovacia matrica je príliš ostrá, čo spôsobuje praskanie materiálu. Formovacia konvexná matrica by mala byť orezaná pod uhlom R a rezná hrana by mala byť primerane orezaná s uhlom R;

2) Dĺžka lisovníka nie je dostatočná, čo má za následok nemožnosť vypočítať správnu dĺžku lisovníka a upraviť skutočnú dĺžku lisovníka tak, aby vyhovovala požiadavkám na tvarovanie;

3) Tvarovací lis je príliš dlhý, čo spôsobuje deformáciu materiálu v mieste tvarovania. Je dôležité určiť správnu dĺžku razidla a upraviť skutočnú dĺžku razidla tak, aby spĺňala požiadavky, kým sa nezlomí;

4) Nedostatok materiálu v mieste tvárnenia spôsobuje trhliny v ťahu. Vypočítajte rozvinutý materiál alebo opravte uhol R alebo znížte výšku tvarovania;

5) Zlé umiestnenie, ktoré spôsobuje chyby formovania. Nastavte polohovacie alebo podávacie zariadenie;

6) Tvarovacia medzera je príliš malá, čo spôsobuje roztrhnutie alebo deformáciu a nastavuje medzeru.

13. Rozmery ohýbania

1) Chyba uhla spôsobená tým, že forma nie je nastavená na mieste, vedie k odchýlke veľkosti, zlej uzatváracej výške alebo zlému rozdielu uhla;

2) Nedostatočná elasticita spôsobuje zlý uhol, čo vedie k rozmerovej odchýlke a výmene pružiny;

3) Materiál nespĺňa požiadavky, čo vedie k zlej výmene uhla a veľkosti alebo opätovnému nastaveniu odchýlky medzery;

4) Odchýlka hrúbky materiálu spôsobuje uhlové chyby, čo vedie k odchýlke veľkosti. Stanoví sa hrúbka materiálu a materiál sa nahradí alebo sa znovu upraví rozdiel medzier;

5) Nesprávne umiestnenie vedie k odchýlke veľkosti. Úpravou polohy je veľkosť v poriadku;

6) Chyby v dizajne alebo spracovaní majú za následok prerušované zváranie a brúsenie medzi ohnutými blokmi verejnej montáže, čím sa eliminujú medzery medzi blokmi a výsledkom sú malé rozmery ohybu;

7) Formujúca verejnosť nemá R-uholník a za normálnych okolností je výška ohybu formovacej verejnej opravy R-uholníka príliš malá;

8) Rozmery ohybu na oboch stranách sú príliš veľké na vystuženie tlakom;

9) Jednostranné ohýbanie a ťahanie spôsobujú nestabilitu veľkosti, zvyšujú silu pružiny, upravujú polohu;

10) Neprimerané medzery, ktoré spôsobujú zlé uhly a rozmerové odchýlky, opravujú medzery;

11) Výška zatváracieho noža nie je dostatočná a ohýbací razník je príliš krátky na to, aby sa zmestil do zatváracieho noža. Tým sa zväčší výška skladacieho noža, čo spôsobí, že ohýbací razník čo najviac zapadne do polohy skladacieho noža, čo má za následok nepriaznivejšie uhly;

12) Pri ohýbaní je rýchlosť príliš vysoká, čo spôsobuje deformáciu v koreni ohybu. Upravte pomer rýchlosti a vyberte primeranú rýchlosť;

13) Štruktúra je neprimeraná a skladací nôž nie je vložený do pevnej šablóny. Pri prefrézovaní drážky a vložení skladacieho noža do šablóny na razenie sa medzera zväčší;

14) Tvrdosť tvarovaného samčieho tepelného spracovania nie je dostatočná, čo vedie k pretrhnutiu tlakového vedenia alebo splošteniu vytvarovaného samčieho tlakového vedenia.

14. Bez výtoku

1) Nesprávne nastavenie polohy alebo podávania polohovacích alebo podávacích zariadení;

2) Nedostatočné vyhýbanie sa, brúsenie a vyhýbanie sa;

3) Vnútorný vodiaci stĺpik je poškodený, čo spôsobuje zlú činnosť výroby dosky. Vymeňte vnútorný vodiaci stĺpik;

4) Vymeňte dierovač, ak je ťahaný alebo ak povrch nie je hladký;

5) Primerane zmeňte polohu čapu vrchného materiálu;

6) Nedostatočná sila vrchného materiálu alebo nedostatočná sťahovacia sila, vymeňte pružinu vrchného materiálu alebo sťahovaciu pružinu;

7) Koordinácia medzi razníkom a upínacou doskou nie je hladká a oprava razidla a upínacej dosky robí koordináciu medzi razníkom a upínacou doskou hladkou;

8) Ak tvarovaný posúvač nezapadá hladko, upravte posúvač a vodiacu drážku tak, aby hladko zapadli;

9) Nevhodné tepelné spracovanie počas výroby platní, deformácia po razení po určitú dobu, opätovné brúsenie a výroba platní na korekciu deformácie;

10) Ak je dierovač príliš dlhý alebo dĺžka čapu vrchného materiálu nie je dostatočná, zväčšite dĺžku čapu vrchného materiálu alebo ho vymeňte za dierovač s vhodnou dĺžkou;

11) Vymeňte razník, keď je razník zlomený;

12) Šablóna nie je zmagnetizovaná a obrobok je zdvihnutý, aby sa šablóna demagnetizovala.

15. Nehladké dodávanie materiálu

1) Forma nie je správne zarovnaná, čo vedie k tomu, že pás materiálu nie je v rovnakej priamke ako podávač a forma je znovu zarovnaná alebo podávač je nastavený;

2) Nivelačný stroj alebo výmena materiálu pre nerovnomerné nastavenie pásu;

3) Nevykládka spôsobuje nerovnomerné podávanie, pozrite si riešenia nevykládky;

4) Nastavte polohu príliš tesne;

5) Nastavte vodiaci kolík, ak je príliš tesný alebo ak je rovná stena príliš dlhá;

6) Ak dierovač nie je upevnený správne alebo je príliš dlhý a prekáža v páse materiálu, vymeňte ho za dierovač s vhodnou dĺžkou a znova ho upevnite;

7) Čap horného materiálu je príliš krátky, čo spôsobuje interferenciu medzi pásom materiálu a tvarovaným blokom. Upravte dĺžku kolíka vrchného materiálu, aby ste predišli rušeniu;

8) Nesprávne usporiadanie polohy plávajúceho bloku a nastavenie polohy plávajúceho bloku.

16. Slabé nitovanie

1) Nesprávna výška zatvárania formy, nedostatočné nitovanie a nastavenie výšky zatvárania;

2) Obrobok nie je na svojom mieste a odchýlka polohy je nastavená na umiestnenie;

3) Ak je obrobok chybný, pred nitovaním skontrolujte otvor nástavca. Pozrite si riešenie defektu otvoru pre výstupok, aby ste si overili, či je otvor pre nit skosený. Ak nie je skosenie, zväčšite skosenie;

4) Ak dĺžka nitovacieho razidla nestačí, nahraďte ho razníkom vhodnej dĺžky;

5) Potvrďte, že nitovacie razidlo nespĺňa požiadavky a použite nitovacie razidlo, ktoré spĺňa požiadavky.

17. Chýba alebo je nainštalovaný

1) Opatrné a nesprávne dierovanie počas náhodnej montáže;

2) Razníky bez smerového označenia sú označené smerovými razníkmi.

18. Nesprávna montáž skrutiek

1) Neznalosť hrúbky šablóny s vedomím, že hrúbka šablóny je príliš dlhá alebo príliš krátka;

2) Nie ste dostatočne opatrní a dostatočne neskúsení na výber vhodných skrutiek.

19. Demontáž a montáž foriem

1) Ak otvor pre kolík nie je vyčistený, otvor pre kolík a kolík by sa mali vyčistiť. Pri demontáži formy je potrebné najskôr odstrániť polohovací kolík. Ak je ľahké formu poškodiť, mali by ste najskôr použiť skrutky na jej vedenie a potom vyvŕtať otvor pre polohovací kolík;

2) Nepoškoďte otvor pre kolík, ak je inštalácia a demontáž programu formy nesprávna a kolík spadne.

20. Polohovací čap

1) Keď je stena otvoru zdrsnená alebo poškriabaná, čo spôsobuje príliš tesnú montáž formy, starostlivo skontrolujte, či je otvor pre kolík zdrsnený, inak by sa mal otvor pre kolík, ktorý sa nedá vyvŕtať, vystružovať;

2) Ak je otvor pre kolík posunutý alebo pod ním nie je žiadny únikový otvor, pridajte únikový otvor pre polohovací kolík.

21. Príliš dlhá jar

1) Nevenovanie pozornosti meraniu hĺbky otvoru pružiny, výpočtu veľkosti stlačenia pružiny a jej opätovnému výberu nie je možné stlačiť;

2) Nedostatočná opatrnosť, nedostatok skúseností, vhodná spodná úvrať pružiny.