Základné znalosti o rezných nástrojoch, stačí si prečítať toto!

Dobrý kôň musí byť vybavený sedlom a malo by sa používať pokročilé CNC obrábacie zariadenie. Ak sa použijú nesprávne rezné nástroje, je to zbytočné! Výber vhodných nástrojov má významný vplyv na životnosť nástroja, efektivitu spracovania, kvalitu spracovania a náklady na spracovanie. Tento článok poskytuje cenné poznatky o rezných nástrojoch. Zbierajte a zdieľajte, učme sa spolu.

jeden

Materiál nástroja by mal mať základné vlastnosti

Výber materiálov nástroja má významný vplyv na životnosť nástroja, efektivitu spracovania, kvalitu spracovania a náklady na spracovanie. Rezné nástroje musia odolať vysokému tlaku, vysokej teplote, treniu, nárazom a vibráciám počas rezania. Materiály nástrojov by preto mali mať tieto základné vlastnosti:

(1) Tvrdosť a odolnosť proti opotrebovaniu. Tvrdosť materiálu nástroja musí byť vyššia ako tvrdosť materiálu obrobku, vo všeobecnosti vyžaduje tvrdosť 60 HRC alebo viac. Čím vyššia je tvrdosť materiálu nástroja, tým lepšia je jeho odolnosť proti opotrebovaniu.

(2) Pevnosť a húževnatosť. Materiál nástroja by mal mať vysokú pevnosť a húževnatosť, aby odolal rezným silám, nárazom a vibráciám a aby sa zabránilo krehkému lomu a zrúteniu ostria nástroja.

(3) Tepelná odolnosť. Materiál nástroja má dobrú tepelnú odolnosť, odoláva vysokým rezným teplotám a má dobrú odolnosť proti oxidácii.

(4) Výkonnosť a hospodárnosť procesu. Materiál nástroja by mal mať dobrý výkon pri kovaní, výkon pri tepelnom spracovaní a výkon pri zváraní; Brúsny výkon a snaha o vysoký pomer ceny a výkonu.

dva

Druhy, vlastnosti, charakteristiky a použitie materiálov rezných nástrojov

1. Materiál diamantového rezného nástroja

Diamant je alotrop uhlíka a je to najtvrdší materiál v prírode. Diamantové rezné nástroje majú vysokú tvrdosť, odolnosť proti opotrebeniu a tepelnú vodivosť a sú široko používané pri spracovaní neželezných a nekovových materiálov. Najmä pri vysokorýchlostnom rezaní hliníka a kremíkových hliníkových zliatin sú diamantové rezné nástroje hlavným typom rezných nástrojov, ktoré sa ťažko vymieňajú. Diamantové rezné nástroje, ktoré dokážu dosiahnuť vysokú účinnosť, vysokú stabilitu a dlhú životnosť, sú nepostrádateľnými a dôležitými nástrojmi moderného CNC obrábania.

⑴ Typy diamantových rezných nástrojov

① Prírodné diamantové rezné nástroje: Prírodný diamant má ako rezný nástroj viac ako storočnú históriu. Po jemnom brúsení môžu mať prírodné monokryštálové diamantové rezné nástroje extrémne ostré hrany s polomerom rezu až 0,002 μm. Schopnosť dosiahnuť ultratenké rezanie a dosiahnuť extrémne vysokú presnosť obrobku a nízku drsnosť povrchu, je uznávaným, ideálnym a nenahraditeľným ultra presným obrábacím nástrojom.

② Diamantové rezacie nástroje PCD: Prírodný diamant je drahý a polykryštalický diamant (PCD) je stále široko používaný pri spracovaní rezania. Od začiatku 70. rokov 20. storočia polykryštalický diamant pripravovaný technológiou vysokoteplotnej a vysokotlakovej syntézy Po úspešnom vývoji kotúčov z polykryštalického diamantu (PCD) boli nástroje na rezanie prírodného diamantu v mnohých situáciách nahradené umelým polykryštalickým diamantom. Suroviny PCD sú bohaté a ich ceny sú len niekoľko desiatok až desaťkrát vyššie ako ceny prírodného diamantu. Rezné nástroje PCD nedokážu brúsiť extrémne ostré hrany a kvalita povrchu spracovávaných obrobkov nie je taká dobrá ako prírodný diamant. V súčasnosti sa rezné nástroje PCD s drážkami na lámanie triesok nedajú ľahko vyrábať v priemysle Film. Preto je možné PCD použiť len na presné rezanie neželezných kovov a nekovov, čo sťažuje dosiahnutie ultra presného zrkadlového rezania.

③ Diamantové rezacie nástroje CVD: Od konca 70. do začiatku 80. rokov sa v Japonsku objavila technológia CVD diamantov. CVD diamant označuje syntézu diamantových filmov na heterogénnych substrátoch (ako sú tvrdé zliatiny, keramika atď.) pomocou chemického nanášania pár (CVD). CVD diamant má rovnakú štruktúru a vlastnosti ako prírodný diamant. Výkon CVD diamantu je veľmi podobný prírodnému diamantu a kombinuje výhody prírodného monokryštálového diamantu a polykryštalického diamantu (PCD), čo do určitej miery prekonáva ich nedostatky.

⑵ Výkonnostné charakteristiky diamantových rezných nástrojov

① Extrémne vysoká tvrdosť a odolnosť proti opotrebeniu: Prírodný diamant je najtvrdšia látka v prírode. Diamant má extrémne vysokú odolnosť proti opotrebovaniu. Pri spracovaní materiálov s vysokou tvrdosťou je životnosť diamantových rezných nástrojov 10-100-krát dlhšia ako pri rezných nástrojoch z tvrdej zliatiny a dokonca stokrát dlhšia.

② Má veľmi nízky koeficient trenia: Koeficient trenia medzi diamantom a niektorými neželeznými kovmi je nižší ako u iných rezných nástrojov, s nízkym koeficientom trenia a malou deformáciou počas obrábania, čo môže znížiť reznú silu.

③ Rezná hrana je veľmi ostrá: ostrie diamantových nástrojov môže byť veľmi ostré a prírodné monokryštálové diamantové nástroje môžu dosiahnuť výšku až 0.002-0,008 μm. Schopný ultratenkého rezania a ultra presného obrábania.

④ Má vysokú tepelnú vodivosť: Diamant má vysokú tepelnú vodivosť a rýchlosť difúzie tepla a rezné teplo sa ľahko rozptýli. Teplota rezania nástroja je nízka.

⑤ S nižším koeficientom tepelnej rozťažnosti: Koeficient tepelnej rozťažnosti diamantu je niekoľkonásobne menší ako koeficient tvrdej zliatiny a zmena veľkosti nástroja spôsobená rezným teplom je veľmi malá, čo je obzvlášť dôležité pre presné a ultra presné obrábanie s vysoké požiadavky na rozmerovú presnosť.

Aplikácia diamantových rezných nástrojov

Diamantové rezné nástroje sa bežne používajú na jemné rezanie a vyvrtávanie neželezných a nekovových materiálov pri vysokých rýchlostiach. Vhodné na spracovanie rôznych nekovových materiálov odolných voči opotrebovaniu, ako sú polotovary z práškovej metalurgie zo sklenených vlákien, keramické materiály atď.; Rôzne neželezné kovy odolné voči opotrebovaniu, ako sú rôzne zliatiny kremíka a hliníka; Rôzne procesy dokončovania neželezných kovov.

Nevýhodou diamantových rezných nástrojov je ich slabá tepelná stabilita. Keď teplota rezania presiahne 700 stupňov až 800 stupňov, ich tvrdosť sa úplne stratí; Okrem toho nie je vhodný na rezanie čiernych kovov, pretože diamant (uhlík) pri vysokých teplotách ľahko interaguje s atómami železa, pričom premieňa atómy uhlíka na grafitové štruktúry, vďaka čomu je nástroj mimoriadne náchylný na poškodenie.

2. Materiál rezného nástroja z kubického nitridu bóru

Druhý supertvrdý materiál, kubický nitrid bóru (CBN), syntetizovaný pomocou metódy podobnej výrobe diamantov, je po diamante druhý z hľadiska tvrdosti a tepelnej vodivosti. Má vynikajúcu tepelnú stabilitu a neoxiduje pri zahriatí na 10 000 C v atmosfére. CBN má extrémne stabilné chemické vlastnosti pre čierne kovy a môže byť široko používaný pri spracovaní výrobkov z ocele.

Druhy rezných nástrojov kubického nitridu bóru

Kubický nitrid bóru (CBN) je látka, ktorá sa v prírode nevyskytuje a možno ju rozdeliť na monokryštál a polykryštalický, a to monokryštál CBN a polykryštalický kubický nitrid bóru (PCBN). CBN je jedným z izomérov nitridu bóru (BN), so štruktúrou podobnou diamantu.

PCBN (Polykryštalický kubický nitrid bóru) je polykryštalický materiál, ktorý spája jemné CBN materiály dohromady prostredníctvom väzobných fáz (TiC, TiN, Al, Ti atď.) pri vysokej teplote a tlaku. V súčasnosti je to druhý najtvrdší nástrojový materiál syntetizovaný umelo a spolu s diamantom sa označuje ako supertvrdý nástrojový materiál. PCBN sa používa hlavne na výrobu rezných nástrojov alebo iných nástrojov.

PCBN rezné nástroje možno rozdeliť na integrálne PCBN čepele a PCBN kompozitné čepele spekané kompozitmi z tvrdých zliatin.

Čepele z PCBN kompozitu sú vyrobené spekaním vrstvy O.{{0}}.0 mm hrubého PCBN na tvrdej zliatine s dobrou pevnosťou a húževnatosťou. Jeho výkon kombinuje dobrú húževnatosť, vysokú tvrdosť a odolnosť proti opotrebeniu, čím rieši problémy nízkej pevnosti v ohybe a ťažkostí pri zváraní CBN čepelí.

Hlavné vlastnosti a charakteristiky kubického nitridu bóru

Hoci tvrdosť kubického nitridu bóru je o niečo nižšia ako u diamantu, je oveľa vyššia ako u iných materiálov s vysokou tvrdosťou. Výnimočnou výhodou CBN je, že jeho tepelná stabilita je oveľa vyššia ako tepelná stabilita diamantu, dosahuje viac ako 1200 stupňov (700-800 stupňov pre diamant), a ďalšou vynikajúcou výhodou je jeho vysoká chemická inertnosť, ktorá nereaguje s prvkami železa. na 1200-1300 stupni . Hlavné výkonnostné charakteristiky kubického nitridu bóru sú nasledovné.

① Vysoká tvrdosť a odolnosť proti opotrebovaniu: CBN kryštálová štruktúra je podobná diamantu, s podobnou tvrdosťou a pevnosťou ako diamant. PCBN je obzvlášť vhodný na spracovanie materiálov s vysokou tvrdosťou, ktoré bolo možné predtým iba brúsiť, a môže dosiahnuť lepšiu kvalitu povrchu obrobkov.

② Má vysokú tepelnú stabilitu: tepelná odolnosť CBN môže dosiahnuť 1400-1500 stupeň, čo je takmer 1-krát viac ako tepelná odolnosť diamantu (700-800 stupeň). Nástroje PCBN dokážu rezať vysokoteplotné zliatiny a kalenú oceľ rýchlosťou 3-5-krát vyššou ako nástroje z tvrdých zliatin.

③ Vynikajúca chemická stabilita: Chemicky nereaguje s materiálmi na báze železa ani pri teplotách medzi 1200-1300 stupňom a neopotrebováva sa prudko ako diamant. V tomto čase si stále dokáže zachovať tvrdosť tvrdých zliatin; Rezné nástroje PCBN sú vhodné na rezanie dielov z kalenej ocele a tvrdej liatiny za studena a môžu byť široko používané na vysokorýchlostné rezanie liatiny.

④ Dobrá tepelná vodivosť: Hoci tepelná vodivosť CBN nemôže dohnať diamant, tepelná vodivosť PCBN je na druhom mieste po diamante v rôznych nástrojových materiáloch, oveľa vyššia ako u rýchloreznej ocele a tvrdých zliatin.

⑤ Nižší koeficient trenia: Nižší koeficient trenia môže viesť k zníženiu reznej sily, zníženiu reznej teploty a zlepšeniu kvality povrchu počas obrábania.

Aplikácia rezných nástrojov z kubického nitridu bóru

Kubický nitrid bóru je vhodný na presné obrábanie rôznych ťažko obrobiteľných materiálov, ako je kalená oceľ, tvrdá liatina, vysokoteplotné zliatiny, tvrdé zliatiny a povrchové striekané materiály. Presnosť obrábania môže dosiahnuť IT5 (otvor IT6) a hodnota drsnosti povrchu môže byť až Ra1.25-0.20 μ M.

Húževnatosť a pevnosť v ohybe materiálov rezných nástrojov z kubického nitridu bóru sú nízke. Preto sústružnícke nástroje z kubického nitridu bóru nie sú vhodné na hrubé obrábanie pri nízkych rýchlostiach a s vysokým rázovým zaťažením; Nie je vhodný na rezanie materiálov s vysokou plasticitou, ako sú zliatiny hliníka, zliatiny medi, zliatiny na báze niklu a ocele s vysokou plasticitou, pretože pri rezaní týchto kovov vznikajú vážne nánosy triesok, ktoré poškodzujú povrch obrábania.

3. Materiály keramických rezných nástrojov

Keramické rezné nástroje sa vyznačujú vysokou tvrdosťou, dobrou odolnosťou proti opotrebovaniu, vynikajúcou tepelnou odolnosťou a chemickou stabilitou a nie je ľahké ich spájať s kovmi. Keramické rezné nástroje zohrávajú veľmi dôležitú úlohu v CNC obrábaní a stali sa jedným z hlavných rezných nástrojov pre vysokorýchlostné rezanie a ťažko obrobiteľné materiály. Keramické rezné nástroje sú široko používané pri vysokorýchlostnom rezaní, rezaní za sucha, tvrdom rezaní a rezaní ťažko obrobiteľných materiálov. Keramické rezné nástroje dokážu efektívne spracovať materiály s vysokou tvrdosťou, ktoré nemožno spracovať tradičnými reznými nástrojmi, čím sa dosiahne „sústruženie namiesto brúsenia“; Optimálna rýchlosť rezania keramických rezných nástrojov môže byť 2 až 10-krát vyššia ako rýchlosť rezných nástrojov z tvrdých zliatin, čo výrazne zlepšuje efektivitu výroby rezania; Hlavnými surovinami používanými pre keramické rezné nástroje sú najrozšírenejšie prvky v zemskej kôre. Preto má podpora a aplikácia keramických rezných nástrojov veľký význam pre zlepšenie produktivity, zníženie nákladov na spracovanie a šetrenie strategických drahých kovov. To tiež výrazne podporí pokrok technológie rezania.

⑴ Typy materiálov keramických nástrojov

Typy keramických nástrojových materiálov možno vo všeobecnosti rozdeliť do troch kategórií: keramika na báze oxidu hlinitého, keramika na báze nitridu kremíka a kompozitná keramika na báze nitridu kremíka a oxidu hlinitého. Medzi nimi sú najrozšírenejšie keramické nástrojové materiály na báze oxidu hlinitého a nitridu kremíka. Výkon keramiky na báze nitridu kremíka je lepší ako u keramiky na báze oxidu hlinitého.

⑵ Výkon a vlastnosti keramických rezných nástrojov

① Vysoká tvrdosť a dobrá odolnosť proti opotrebovaniu: Hoci tvrdosť keramických rezných nástrojov nie je taká vysoká ako PCD a PCBN, je výrazne vyššia ako tvrdosť rezných nástrojov z tvrdej zliatiny a rýchloreznej ocele a dosahuje 93-95HRA. Keramické rezné nástroje dokážu spracovať vysoko tvrdé materiály, ktoré sa ťažko obrábajú tradičnými nástrojmi, vďaka čomu sú vhodné na vysokorýchlostné rezanie a tvrdé rezanie.

② Odolnosť voči vysokej teplote a dobrá tepelná odolnosť: Keramické rezné nástroje môžu stále rezať pri vysokých teplotách nad 1200 stupňov. Keramické rezné nástroje majú vynikajúce mechanické vlastnosti pri vysokých teplotách a odolnosť keramických rezných nástrojov A12O3 voči oxidácii je obzvlášť dobrá. Aj keď je rezná hrana rozpálená do červena, môže sa používať nepretržite. Preto môžu keramické rezné nástroje dosiahnuť suché rezanie, čím sa šetrí rezná kvapalina.

③ Dobrá chemická stabilita: Keramické rezné nástroje sa nedajú ľahko spájať s kovmi a sú odolné voči korózii s dobrou chemickou stabilitou, čo môže znížiť adhézne opotrebenie rezných nástrojov.

④ Nízky koeficient trenia: Keramické rezné nástroje majú nízku afinitu s kovmi, čo vedie k nízkemu koeficientu trenia, ktorý môže znížiť reznú silu a teplotu rezania.

⑶ Keramické nože majú aplikácie

Keramika je jedným z nástrojových materiálov používaných hlavne na vysokorýchlostné presné obrábanie a polopresné obrábanie. Keramické rezné nástroje sú vhodné na rezanie rôznych druhov liatiny (sivá liatina, tvárna liatina, temperovaná liatina, studená tvrdá liatina, vysokolegovaná liatina odolná voči opotrebovaniu) a ocele (uhlíková konštrukčná oceľ, legovaná konštrukčná oceľ, vysokopevná oceľ , oceľ s vysokým obsahom mangánu, kalená oceľ atď.) a môže sa použiť aj na rezanie zliatin medi, grafitu, technických plastov a kompozitných materiálov.

Keramické nástrojové materiály majú problémy s nízkou pevnosťou v ohybe a slabou rázovou húževnatosťou, čo ich robí nevhodnými na rezanie pri nízkych rýchlostiach a pri rázovom zaťažení.

4. Materiál povlakového nástroja

Povlakovanie rezných nástrojov je jedným z dôležitých spôsobov zlepšenia ich výkonu. Vznik rezných nástrojov s povlakom priniesol významný prelom v ich reznom výkone. Povlakované rezné nástroje sú také, ktoré sú potiahnuté jednou alebo viacerými vrstvami žiaruvzdorných zmesí s dobrou odolnosťou proti opotrebovaniu na tele nástroja s dobrou húževnatosťou. Kombinujú matricu nástroja s tvrdým povlakom, čím výrazne zlepšujú výkon nástroja. Potiahnuté rezné nástroje môžu zlepšiť efektivitu obrábania, zlepšiť presnosť obrábania, predĺžiť životnosť nástroja a znížiť náklady na obrábanie.

Asi 80 % rezných nástrojov používaných v nových CNC obrábacích strojoch používa nástroje s povlakom. Povlakované rezné nástroje budú v budúcnosti najdôležitejšou odrodou nástrojov v oblasti CNC obrábania.

⑴ Typy potiahnutých rezných nástrojov

Podľa rôznych metód povlakovania možno nástroje s povlakom rozdeliť na nástroje potiahnuté chemickým nanášaním pár (CVD) a nástroje potiahnuté fyzikálnym nanášaním pár (PVD). Rezné nástroje z tvrdej zliatiny s povlakom vo všeobecnosti používajú metódu chemického nanášania pár s teplotou nanášania okolo 1000 stupňov. Rezné nástroje z rýchloreznej ocele s povlakom vo všeobecnosti používajú metódu fyzického nanášania pár s teplotou nanášania okolo 500 stupňov;

Podľa rôznych podkladových materiálov nástrojov s povlakom možno nástroje s povlakom rozdeliť na nástroje s povlakom z tvrdej zliatiny, nástroje s povlakom z rýchloreznej ocele a nástroje s povlakom na keramiku a supertvrdé materiály (diamant a kubický nitrid bóru).

Podľa vlastností povlakových materiálov možno nástroje s povlakom rozdeliť do dvoch kategórií, a to nástroje s „tvrdým“ povlakom a nástroje s „mäkkým“ povlakom. Hlavným cieľom, ktorý sledujú rezné nástroje s „tvrdým“ povlakom, je vysoká tvrdosť a odolnosť proti opotrebeniu, pričom hlavnými výhodami sú vysoká tvrdosť a dobrá odolnosť proti opotrebeniu, pre ktoré sú typické povlaky TiC a TiN. Cieľom, ktorý sledujú nástroje s "mäkkým" povlakom, je nízky koeficient trenia, známy tiež ako samomazacie nástroje. Jeho koeficient trenia s materiálom obrobku je veľmi nízky, len asi 0,1, čo môže znížiť priľnavosť, znížiť trenie a znížiť reznú silu a teplotu rezania.

Nedávno boli vyvinuté nástroje na nanovrstvovanie. Tento potiahnutý nástroj môže používať rôzne kombinácie poťahových materiálov (ako kov/kov, kov/keramika, keramika/keramika atď.), aby splnil rôzne funkčné a výkonnostné požiadavky. Dobre navrhnutý nano povlak môže poskytnúť nástrojovým materiálom vynikajúce vlastnosti proti treniu, opotrebeniu a samomazacie vlastnosti, vďaka čomu sú vhodné na vysokorýchlostné suché rezanie.

Charakteristika povlakovaných rezných nástrojov

① Dobrý mechanický a rezný výkon: Potiahnuté rezné nástroje kombinujú vynikajúce vlastnosti substrátu a náterových materiálov, zachovávajú dobrú húževnatosť a vysokú pevnosť substrátu, ako aj vysokú tvrdosť, odolnosť proti opotrebeniu a nízky koeficient trenia náteru. Preto je možné reznú rýchlosť nástrojov s povlakom zvýšiť viac ako dvakrát v porovnaní s nástrojmi bez povlaku a sú povolené vyššie rýchlosti posuvu. Zlepšila sa aj životnosť potiahnutých rezných nástrojov.

② Silná všestrannosť: Potiahnuté nástroje majú širokú škálu všestrannosti a výrazne rozširujú rozsah spracovania. Jeden nástroj s povlakom môže nahradiť niekoľko nástrojov bez povlaku.

③ Hrúbka povlaku: So zvyšujúcou sa hrúbkou povlaku sa zvyšuje aj životnosť nástroja, ale keď hrúbka povlaku dosiahne nasýtenie, životnosť nástroja sa už výrazne nezvyšuje. Keď je povlak príliš hrubý, je ľahké spôsobiť odlupovanie; Keď je povlak príliš tenký, odolnosť proti opotrebovaniu je nízka.

④ Prebrúsiteľnosť: Čepele s povrchovou úpravou majú zlú brúsiteľnosť, zložité náterové zariadenie, vysoké požiadavky na proces a dlhý čas nanášania.

⑤ Náterové materiály: Rezné nástroje s rôznymi náterovými materiálmi majú rôzny rezný výkon. Napríklad pri nízkorýchlostnom rezaní má povlak TiC výhodu; TiN je vhodnejší pre vysokorýchlostné rezanie.

Aplikácia povlakovaných rezných nástrojov

Povlakované rezné nástroje majú veľký potenciál v oblasti CNC obrábania a budú v budúcnosti najdôležitejším nástrojovým sortimentom. Technológia povrchovej úpravy bola aplikovaná na stopkové frézy, výstružníky, vrtáky, nástroje na spracovanie kompozitných otvorov, frézy na odvalovacie frézy na ozubenie, frézy na frézovanie ozubených kolies, frézy na rezanie ozubených kolies, tvarovacie preťahovače a rôzne vymeniteľné doštičky s upínaním strojov, ktoré spĺňajú potreby vysokorýchlostného rezania rôzne materiály ako oceľ a liatina, žiaruvzdorné zliatiny a neželezné kovy.

5. Materiály rezných nástrojov z tvrdých zliatin

Rezné nástroje z tvrdej zliatiny, najmä vymeniteľné rezné nástroje z tvrdej zliatiny, sú poprednými produktmi CNC obrábacích nástrojov. Od 80. rokov 20. storočia sa rôzne typy integrálnych a vymeniteľných rezných nástrojov alebo čepelí z tvrdých zliatin rozšírili do rôznych oblastí rezných nástrojov. Medzi nimi sa vymeniteľné rezné nástroje z tvrdej zliatiny rozšírili z jednoduchých sústružníckych nástrojov a čelných fréz na rôzne presné, zložité a tvarované nástrojové polia.

⑴ Typy rezných nástrojov z tvrdých zliatin

Podľa hlavného chemického zloženia možno tvrdé zliatiny rozdeliť na tvrdé zliatiny na báze karbidu volfrámu a tvrdé zliatiny na báze karbidu titánu (TiC (N)).

Tvrdé zliatiny na báze karbidu volfrámu zahŕňajú tri typy: volfrám kobalt (YG), volfrám kobalt titán (YT) a pridané vzácne karbidy (YW), pričom každý má svoje výhody a nevýhody. Hlavnými zložkami sú karbid volfrámu (WC), karbid titánu (TiC), karbid tantalu (TaC), karbid nióbu (NbC) atď. Bežne používaná fáza spájania kovov je Co.

Tvrdá zliatina na báze uhlíka (dusíka) titánu je tvrdá zliatina zložená hlavne z TiC (niektoré s prídavkom iných karbidov alebo nitridov) a bežne používané fázy spájania kovov sú Mo a Ni.

ISO (Medzinárodná organizácia pre normalizáciu) rozdeľuje rezanie tvrdých zliatin do troch kategórií:

Trieda K, vrátane Kl0-K40, je ekvivalentná triede YG v Číne (zložená najmä z WC. Co).

Trieda P, vrátane P01-P50, je ekvivalentná triede YT v Číne (zložená hlavne z WC. TiC. Co).

Trieda M, vrátane M10~M40, je ekvivalentná triede YW v Číne (zložená hlavne z WC TiC TaC (NbC) - Co).

Séria zliatin od vysokej tvrdosti po maximálnu húževnatosť je reprezentovaná číslami medzi 01 a 50 pre každú triedu.

⑵ Výkonnostné charakteristiky rezných nástrojov z tvrdých zliatin

① Vysoká tvrdosť: Rezné nástroje z tvrdej zliatiny sa vyrábajú práškovou metalurgiou karbidov (nazývaných tvrdé fázy) a kovových spojív (nazývaných väzobné fázy) s vysokou tvrdosťou a bodom topenia. Ich tvrdosť dosahuje 89-93HRA, ktorá je oveľa vyššia ako tvrdosť rýchloreznej ocele. Pri 5400 C môže ich tvrdosť stále dosiahnuť 82-87HRA, čo je rovnaké ako tvrdosť rýchloreznej ocele pri izbovej teplote (83-86HRA). Hodnota tvrdosti tvrdých zliatin sa mení s vlastnosťami, množstvom, veľkosťou častíc a obsahom kovových väzbových fáz karbidov a vo všeobecnosti klesá so zvyšujúcim sa obsahom väzbových kovových fáz. Keď je obsah adhéznej fázy rovnaký, tvrdosť zliatin typu YT je vyššia ako tvrdosť zliatin typu YG a zliatiny s pridaným TaC (NbC) majú vyššiu tvrdosť pri vysokej teplote.

② Pevnosť v ohybe a húževnatosť: Pevnosť v ohybe bežne používaných tvrdých zliatin sa pohybuje od 900 do 1500 MPa. Čím vyšší je obsah kovovej väzbovej fázy, tým vyššia je pevnosť v ohybe. Keď je obsah lepidla rovnaký, pevnosť zliatiny typu YG (WC Co) je vyššia ako pevnosť zliatiny typu YT (WC TiC Co) a pevnosť klesá so zvyšujúcim sa obsahom TiC. Tvrdá zliatina je krehký materiál a jej rázová húževnatosť pri izbovej teplote je iba 1/30-1/8 v porovnaní s rýchloreznou oceľou.

Aplikácia bežne používaných rezných nástrojov z tvrdých zliatin

Zliatiny typu YG sa používajú hlavne na spracovanie liatiny, neželezných kovov a nekovových materiálov. Jemnozrnné tvrdé zliatiny (ako YG3X, YG6X) majú vyššiu tvrdosť a odolnosť proti opotrebeniu ako stredne zrnité tvrdé zliatiny, ak je ich obsah kobaltu rovnaký. Sú vhodné na spracovanie špeciálnej tvrdej liatiny, austenitickej nehrdzavejúcej ocele, žiaruvzdorných zliatin, zliatin titánu, tvrdého bronzu a izolačných materiálov odolných voči opotrebovaniu.

Vynikajúce výhody tvrdých zliatin typu YT sú vysoká tvrdosť, dobrá tepelná odolnosť, vyššia tvrdosť a pevnosť v tlaku pri vysokých teplotách v porovnaní s typom YG a dobrá odolnosť voči oxidácii. Preto, keď sa vyžaduje, aby mal nôž vysokú tepelnú odolnosť a odolnosť proti opotrebovaniu, mala by sa zvoliť trieda s vyšším obsahom TiC. Zliatiny typu YT sú vhodné na spracovanie plastových materiálov, ako je oceľ, ale nie sú vhodné na spracovanie zliatin titánu alebo zliatin kremíka a hliníka.

Zliatiny typu YW majú vlastnosti zliatin typu YG a YT s dobrým komplexným výkonom. Možno ich použiť na spracovanie oceľových materiálov, ako aj na spracovanie liatiny a neželezných kovov. Ak sa obsah kobaltu primerane zvýši, môže mať tento typ zliatiny vysokú pevnosť a možno ho použiť na hrubé obrábanie a prerušované rezanie rôznych ťažkoobrobiteľných materiálov.

6. Rezné nástroje z vysokorýchlostnej ocele

Vysokorýchlostná oceľ (HSS) je typ vysoko legovanej nástrojovej ocele, ktorá obsahuje značné množstvo legujúcich prvkov, ako sú W, Mo, Cr a V. Rezné nástroje z rýchloreznej ocele majú vynikajúci komplexný výkon z hľadiska pevnosti, húževnatosti a spracovateľnosť. V zložitých rezných nástrojoch, najmä pri výrobe nástrojov na spracovanie otvorov, fréz, závitových rezných nástrojov, ťažných fréz, nástrojov na rezanie ozubených kolies a iných zložitých rezných nástrojov v tvare hrán, vysokorýchlostná oceľ stále zaujíma hlavnú pozíciu. Rezné nástroje z rýchloreznej ocele ľahko brúsia ostré rezné hrany.

Podľa rôznych použití možno rýchloreznú oceľ rozdeliť na univerzálnu rýchloreznú oceľ a vysokovýkonnú rýchloreznú oceľ.

⑴ Univerzálne rezné nástroje z rýchloreznej ocele

Univerzálna rýchlorezná oceľ. Vo všeobecnosti sa dá rozdeliť do dvoch kategórií: volfrámová oceľ a volfrámová molybdénová oceľ. Tento typ rýchloreznej ocele obsahuje (C) v rozsahu od 0,7 % do 0,9 %. Podľa rôzneho obsahu volfrámu v oceli ju možno rozdeliť na volfrámovú oceľ s obsahom W 12 % alebo 18 %, volfrámovú molybdénovú oceľ s obsahom W 6 % alebo 8 % a molybdénovú oceľ s obsahom W 2 % alebo žiadne W. Univerzálna rýchlorezná oceľ má určitú tvrdosť (63-66HRC) a odolnosť proti opotrebovaniu, vysokú pevnosť a húževnatosť, dobrú plasticitu a spracovateľnosť a je široko používaná pri výrobe rôznych zložitých rezných nástrojov.

① Volfrámová oceľ: Typická trieda volfrámovej ocele na všeobecné použitie z rýchloreznej ocele je W18Cr4V (označovaná ako W18), ktorá má dobré komplexné vlastnosti a tvrdosť pri vysokej teplote 48,5 HRC pri 6000 C. Môže sa použiť na výrobu rôznych zložitých rezných nástrojov. Má výhody, ako je dobrá brúsivosť a nízka citlivosť na oduhličenie, ale vďaka vysokému obsahu karbidov, nerovnomernému rozloženiu, väčším časticiam a nízkej pevnosti a húževnatosti.

② Volfrámová molybdénová oceľ: označuje rýchloreznú oceľ získanú nahradením časti volfrámu vo volfrámovej oceli molybdénom. Typická trieda volfrámovo-molybdénovej ocele je W6Mo5Cr4V2, skrátene M2. Karbidové častice M2 sú malé a rovnomerné, s lepšou pevnosťou, húževnatosťou a plasticitou pri vysokej teplote ako W18Cr4V. Ďalším typom volfrámovo-molybdénovej ocele je W9Mo3Cr4V (skrátene W9), ktorá má o niečo vyššiu tepelnú stabilitu ako oceľ M2, lepšiu pevnosť v ohybe a húževnatosť ako W6M05Cr4V2 a má dobrú opracovateľnosť.

⑵ Vysokovýkonné rezné nástroje z vysokorýchlostnej ocele

Vysokovýkonná rýchlorezná oceľ sa vzťahuje na nový typ ocele, ktorý do zloženia univerzálnej rýchloreznej ocele pridáva určitý obsah uhlíka a vanádu, ako aj zliatinové prvky, ako sú Co a Al, s cieľom zlepšiť jej teplo. odolnosť a odolnosť proti opotrebovaniu. Ide najmä o tieto kategórie:

① Vysoko uhlíková vysokorýchlostná oceľ. Vysoko uhlíková rýchlorezná oceľ (napríklad 95W18Cr4V) má vysokú tvrdosť pri izbovej teplote a vysokej teplote, vďaka čomu je vhodná na výrobu a spracovanie bežnej ocele a liatiny, vrtákov, výstružníkov, závitníkov a fréz s vysokými požiadavkami na odolnosť proti opotrebovaniu, alebo rezné nástroje na spracovanie tvrdších materiálov. Nie je vhodné odolávať veľkým nárazom.

② Rýchlorezná oceľ s vysokým obsahom vanádu. Typické druhy, ako napríklad W12Cr4V4Mo (označované ako EV4), zvyšujú obsah V na 3 % -5 %, majú dobrú odolnosť proti opotrebovaniu a sú vhodné na rezanie materiálov, ktoré spôsobujú značné opotrebovanie nástrojov, ako sú vlákna, tvrdá guma , plasty atď. Môžu sa použiť aj na spracovanie materiálov, ako je nehrdzavejúca oceľ, vysokopevnostná oceľ a vysokoteplotné zliatiny.

③ Kobaltová rýchlorezná oceľ. Patrí do supertvrdej rýchloreznej ocele s obsahom kobaltu s typickou triedou, ako je W2Mo9Cr4VCo8 (označovaná ako M42), ktorá má vysokú tvrdosť a môže dosiahnuť 69-70HRC. Je vhodný na spracovanie vysokopevnostnej žiaruvzdornej ocele, vysokoteplotných zliatin, zliatin titánu a iných ťažko obrobiteľných materiálov. M42 má dobrú brúsnosť a je vhodný na výrobu presných a zložitých rezných nástrojov, ale nie je vhodný na prácu v podmienkach nárazového rezania.

④ Hliníková rýchlorezná oceľ. Patrí k hliníku s obsahom supertvrdej rýchloreznej ocele s typickými triedami ako W6Mo5Cr4V2Al (označovaný ako 501). Vysokoteplotná tvrdosť pri 6000C tiež dosahuje 54HRC a rezný výkon je ekvivalentný M42. Je vhodný na výrobu fréz, vrtákov, výstružníkov, nástrojov na rezanie ozubených kolies, preťahovačiek atď. a používa sa na spracovanie legovanej ocele, nehrdzavejúcej ocele, vysokopevnostnej ocele a vysokoteplotných zliatin.

⑤ Dusíková supertvrdá rýchlorezná oceľ. Typická trieda, ako je W12M03Cr4V3N, skrátene V3N, je supertvrdá rýchlorezná oceľ obsahujúca dusík s tvrdosťou, pevnosťou a húževnatosťou porovnateľnou s M42. Môže byť použitý ako náhrada za rýchloreznú oceľ s obsahom kobaltu pre nízkorýchlostné rezanie ťažko obrobiteľných materiálov a nízkorýchlostné vysoko presné obrábanie.

⑶ Tavenie rýchloreznej ocele a práškovej metalurgie rýchloreznej ocele

Podľa rôznych výrobných procesov je možné rýchloreznú oceľ rozdeliť na roztavenú rýchloreznú oceľ a rýchloreznú oceľ práškovou metalurgiou.

① Tavenie rýchloreznej ocele: Bežná rýchlorezná oceľ aj vysokovýkonná rýchlorezná oceľ sa vyrábajú metódou tavenia. Vyrábajú sa na rezné nástroje procesmi, ako je tavenie, odlievanie ingotov a pokovovanie a valcovanie. Vážnym problémom, ktorý sa môže vyskytnúť pri tavení rýchloreznej ocele, je segregácia karbidov. Tvrdé a krehké karbidy sú v rýchloreznej oceli rozložené nerovnomerne a veľkosť zrna je hrubá (až desiatky mikrometrov), čo má nepriaznivý vplyv na odolnosť proti opotrebovaniu, húževnatosť a rezný výkon rezných nástrojov z rýchloreznej ocele.

② Prášková metalurgická vysokorýchlostná oceľ (PM HSS): Prášková metalurgická vysokorýchlostná oceľ (PM HSS) je oceľová kvapalina roztavená vo vysokofrekvenčnej indukčnej peci, ktorá je atomizovaná vysokotlakovým argónom alebo čistým dusíkovým plynom a potom rýchlo ochladená. získať malú a rovnomernú kryštalickú štruktúru (prášok z rýchloreznej ocele). Výsledný prášok sa potom lisuje do polotovaru rezného nástroja pri vysokej teplote a tlaku, alebo sa najskôr vyrobí na oceľový blok a potom sa kuje a valcuje do tvaru rezného nástroja. V porovnaní s rýchloreznou oceľou vyrábanou metódou tavenia má PM HSS výhody malých a rovnomerných karbidových zŕn, výrazne zlepšenú pevnosť, húževnatosť a odolnosť proti opotrebovaniu v porovnaní s roztavenou rýchloreznou oceľou. Nástroje PM HSS sa budú ďalej rozvíjať a zaujímať významné postavenie v oblasti komplexných CNC nástrojov. Typické triedy, ako sú F15, FR71, GFl, GF2, GF3, PT1, PVN atď., možno použiť na výrobu veľkých, vysokovýkonných a nárazuvzdorných rezných nástrojov, ako aj presných rezných nástrojov.

tri

Princípy výberu materiálov CNC nástrojov

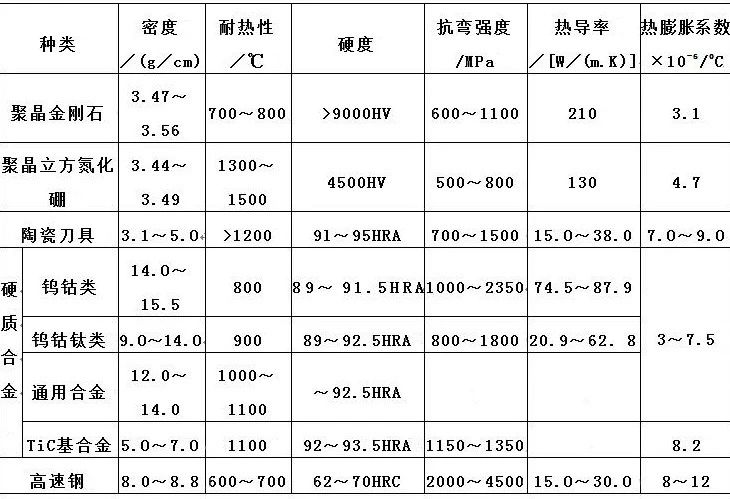

Medzi široko používané materiály CNC nástrojov v súčasnosti patria diamantové nástroje, nástroje z kubického nitridu bóru, keramické nástroje, nástroje s povlakom, nástroje z tvrdej zliatiny a nástroje z rýchloreznej ocele. Existuje mnoho všeobecných druhov materiálov rezných nástrojov a ich výkon sa veľmi líši. Hlavné ukazovatele výkonnosti rôznych materiálov nástrojov sú uvedené v tabuľke nižšie.

Hlavné ukazovatele výkonnosti rôznych materiálov rezných nástrojov

Výber materiálov rezných nástrojov pre CNC obrábanie musí vychádzať z spracovávaného obrobku a vlastností obrábania. Výber materiálov nástroja by mal byť primerane prispôsobený objektu obrábania. Zosúladenie materiálov rezných nástrojov s objektom obrábania sa týka najmä zosúladenia ich mechanických, fyzikálnych a chemických vlastností s cieľom dosiahnuť čo najdlhšiu životnosť nástroja a maximálnu produktivitu rezania.

1. Zosúladenie mechanických vlastností medzi materiálmi rezných nástrojov a predmetmi obrábania

Problém zosúladenia mechanického výkonu medzi reznými nástrojmi a obrábacími predmetmi sa týka hlavne zhody parametrov mechanického výkonu, ako je pevnosť, húževnatosť a tvrdosť medzi nástrojmi a materiálmi obrobku. Materiály rezných nástrojov s rôznymi mechanickými vlastnosťami sú vhodné na spracovanie rôznych materiálov obrobkov.

① The hardness order of tool materials is: diamond tools>cubic boron nitride tools>ceramic tools>hard alloys>rýchlorezná oceľ.

② The order of bending strength of tool materials is: high-speed steel>hard alloy>ceramic tools>diamantové a kubické nástroje z nitridu bóru.

③ The order of toughness of tool materials is: high-speed steel>hard alloy>kubický nitrid bóru, diamantové a keramické nástroje.

Materiály obrobkov s vysokou tvrdosťou musia byť spracované reznými nástrojmi s vyššou tvrdosťou a tvrdosť materiálu rezného nástroja musí byť vyššia ako tvrdosť materiálu obrobku, čo vo všeobecnosti vyžaduje tvrdosť 60 HRC alebo vyššiu. Čím vyššia je tvrdosť materiálu nástroja, tým lepšia je jeho odolnosť proti opotrebovaniu. Napríklad so zvyšujúcim sa obsahom kobaltu v tvrdých zliatinách sa zvyšuje ich pevnosť a húževnatosť, zatiaľ čo tvrdosť klesá, vďaka čomu sú vhodné na hrubé obrábanie; Pri znižovaní obsahu kobaltu sa zvyšuje jeho tvrdosť a odolnosť proti opotrebeniu, vďaka čomu je vhodný na presné obrábanie.

Nástroje s vynikajúcimi vysokoteplotnými mechanickými vlastnosťami sú obzvlášť vhodné pre vysokorýchlostné rezanie. Vynikajúci výkon keramických rezných nástrojov pri vysokých teplotách im umožňuje rezať vysokou rýchlosťou a povolená rýchlosť rezania sa môže v porovnaní s tvrdými zliatinami zvýšiť 2-10-krát.

2. Zosúladenie fyzikálnych vlastností materiálov rezných nástrojov a predmetov obrábania

Nástroje s rôznymi fyzikálnymi vlastnosťami, ako sú nástroje z rýchloreznej ocele s vysokou tepelnou vodivosťou a nízkou teplotou topenia, keramické nástroje s vysokou teplotou topenia a nízkou tepelnou rozťažnosťou a diamantové nástroje s vysokou tepelnou vodivosťou a nízkou tepelnou rozťažnosťou, sú vhodné na spracovanie rôznych materiály obrobku. Pri spracovaní obrobkov so zlou tepelnou vodivosťou by sa mali používať nástrojové materiály s dobrou tepelnou vodivosťou na rýchly prenos rezného tepla a zníženie reznej teploty. Diamant je vďaka svojej vysokej tepelnej vodivosti a rýchlosti difúzie tepla náchylný na rozptyľovanie rezného tepla a nevytvára výraznú tepelnú deformáciu, čo je dôležité najmä pre nástroje na presné obrábanie, ktoré vyžadujú vysokú rozmerovú presnosť.

① Teplota tepelnej odolnosti rôznych materiálov rezných nástrojov: 700-8000C pre diamantové rezné nástroje, 13000-15000C pre PCBN rezné nástroje, 1100-12000C pre keramické rezné nástroje, 900-11000C pre tvrdé zliatiny na báze TiC (N), 800-9000C pre ultrajemnozrnné tvrdé zliatiny na báze WC a 600-7000C pre HSS.

② The thermal conductivity order of various tool materials is: PCD>PCBN>WC based hard alloy>TiC (N) based hard alloy>HSS>Si3N4 based ceramic>Keramika na báze A1203.

③ The order of thermal expansion coefficients for various tool materials is: HSS>WC based hard alloy>TiC (N)>A1203 based ceramic>PCBN>Si3N4 based ceramic>PCD.

④ The order of thermal shock resistance of various tool materials is: HSS>WC based hard alloy>Si3N4 based ceramic>PCBN>PCD>TiC (N) based hard alloy>Keramika na báze A1203.

3. Zosúladenie chemických vlastností materiálov rezných nástrojov a predmetov obrábania

Problém prispôsobenia chemického výkonu medzi materiálmi rezných nástrojov a obrábacími objektmi sa týka hlavne prispôsobenia parametrov chemického výkonu, ako je chemická afinita, chemická reakcia, difúzia a rozpúšťanie medzi materiálmi nástroja a materiálmi obrobku. Rezné nástroje z rôznych materiálov sú vhodné na spracovanie rôznych materiálov obrobkov.

① The temperature resistance of various cutting tool materials to adhesion (compared to steel) is as follows: PCBN>ceramic>hard alloy>HSS.

② The oxidation resistance temperature of various tool materials is as follows: ceramic>PCBN>hard alloy>diamond>HSS.

③ The diffusion strength of different cutting tool materials (for steel) is: diamond>Si3N4 based ceramics>PCBN>A1203 based ceramics. The diffusion intensity (for titanium) is: A1203 based ceramics>PCBN>SiC>Si3N4>diamant.

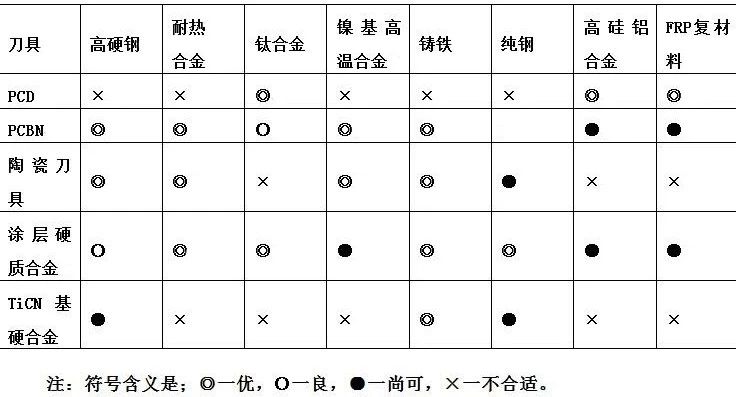

4. Rozumný výber materiálov CNC nástrojov

Všeobecne povedané, PCBN, keramické rezné nástroje, potiahnuté tvrdé zliatiny a rezné nástroje z tvrdých zliatin na báze TiCN sú vhodné na CNC obrábanie čiernych kovov, ako je oceľ; PCD nástroje sú vhodné na spracovanie neželezných kovových materiálov ako Al, Mg, Cu, ako aj ich zliatin a nekovových materiálov. V nasledujúcej tabuľke sú uvedené niektoré materiály obrobkov, ktoré sú vhodné na spracovanie vyššie uvedenými nástrojovými materiálmi.

Niektoré materiály obrobku vhodné na obrábanie materiálmi rezných nástrojov